华神汽车基于PLM的产品配置管理案例

充分的市场竞争,使得个性化需求较高的行业,承受巨大的成本和交期压力。客户需求的个性化必然会带来产品需求的多样化。而配置化选装模式是企业应对个性化市场需求的一种比较低成本的方式。

通过跟踪某整车企业的项目实施,来分享一下对产品配置过程的理解。

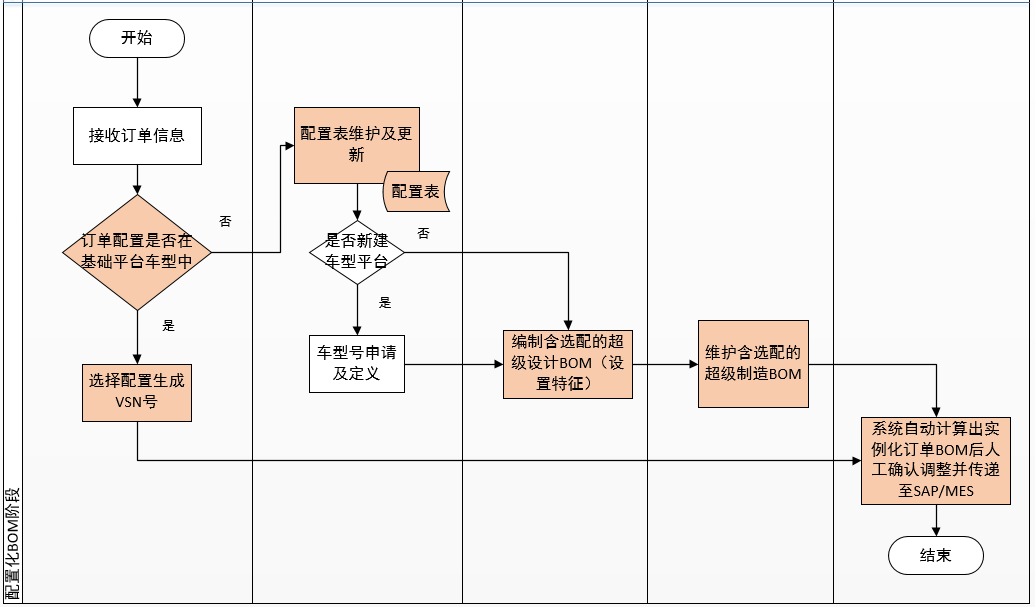

图1 配置化BOM业务流程

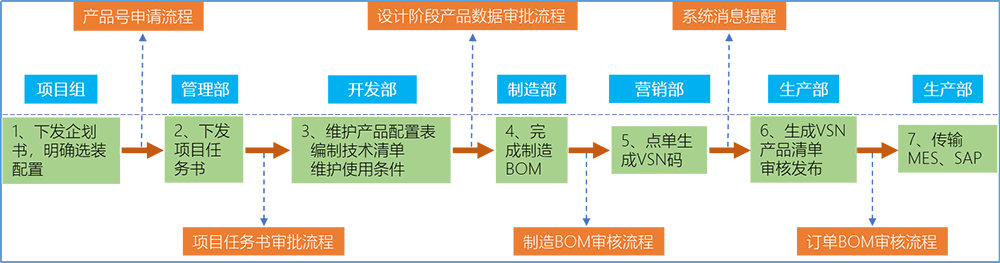

图2 配置化BOM业务流程

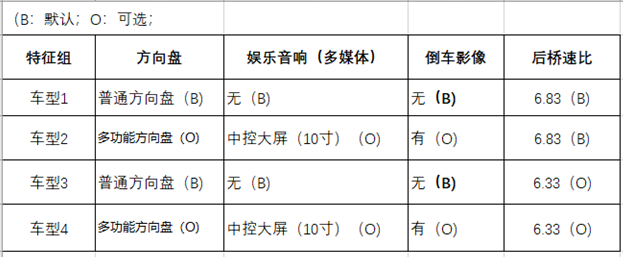

1、产品配置管理在产品规划阶段就需要设定配置范围,并不是完全自由的随意选配,这个范围是需要与研发部门沟通,通过技术验证来确定。确定的选配范围会先体现在企划书中。

图3 企划书中明确配置选装项

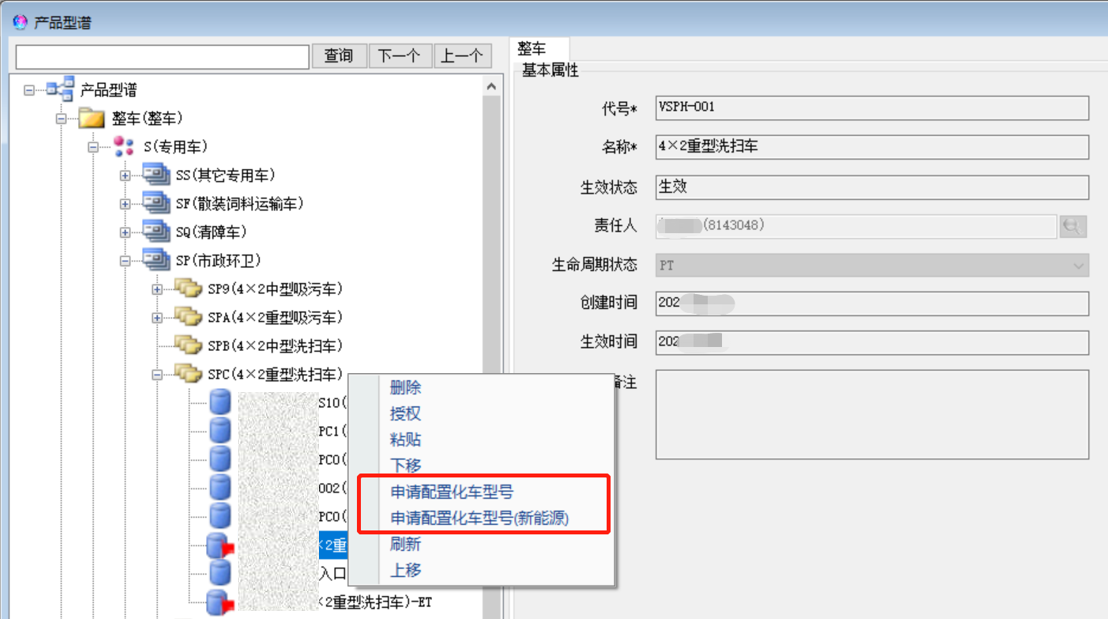

2、企业一般根据产品的通用化、平台化、系列化来建立产品型谱,这样可以避免重复的新品开发,使产品的分类管理更规范。产品规划部门依据产品型谱的定义规则,申请建立平台产品,企划书作为能否新建平台产品的说明依据。

图4 在产品型谱建立新产品

3、产品申请通过后,按照企业的结构模板,自动创建产品的第一层级结构,并采用“自上而下”的方式,产品负责人分配设计任务,搭建产品结构,最终形成“产品-专业-组块-零部件”的四级产品BOM结构。特别说明一下,由于是平台产品,这里的BOM是包含了所有可能选装的超级BOM。

图5 四级产品结构

4、同时,产品负责人根据企划书中明确的配置选装项,在PLM维护【产品配置表】,

图6 将企划书中选装项定义到产品配置表

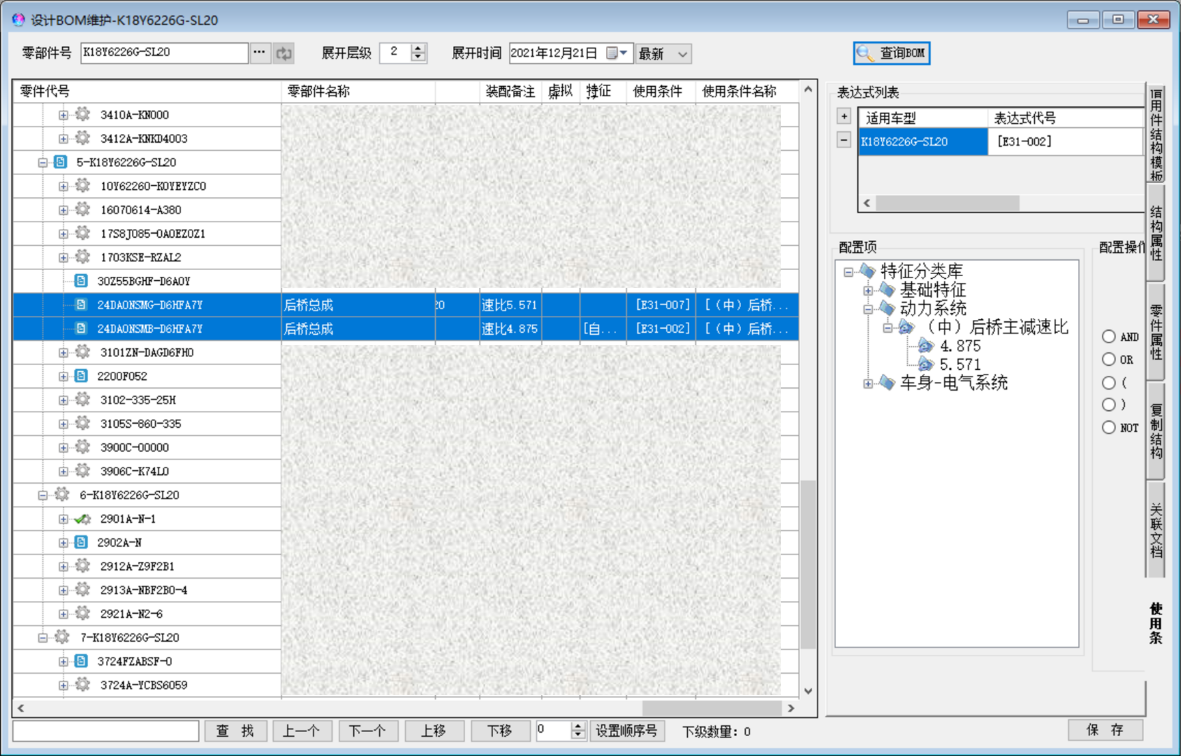

5、待“3”和“4”完成后,各专业层级的负责人维护组块层级的使用条件,实现产品配置需求(市场需求)与组块层级结构关联。

图7 设置组块的使用条件

6、将设计BOM结构、关联的二三维图档、使用条件、组块特征都维护好以后,按照“自下而上”的方式,即零部件生命周期≥组块生命周期≥专业生命周期≥车型生命周期,提交审批,使产品设计BOM生效。 这里系统会自动将标识为“采购”的零部件及图纸传递给采购PMS系统。

7、制造技术部通过初始化设计BOM,维护工艺组合\拆分件、维护物料组、维护路线和工位后,形成制造BOM,并审核生效。这里系统会自动将物料信息传递给SAP和MES。

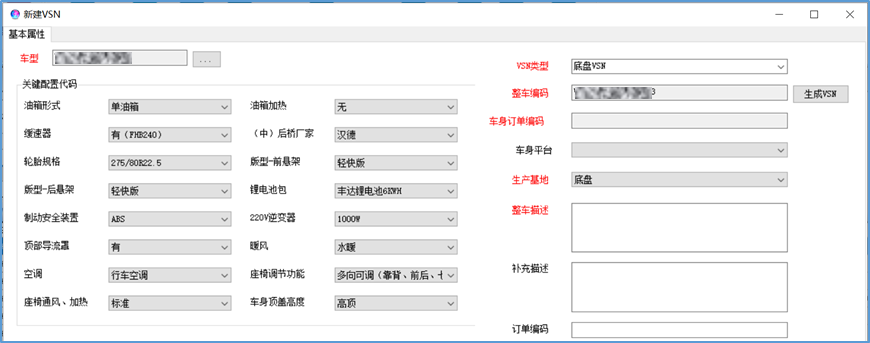

8、订单管理人员在制造BOM生效后,根据实际需要选择相应的配置项,生成产品配置VSN码(配置唯一码)。至此,订单的需求配置就与VSN码关联。 这里系统会将生效的VSN码传递给SAP。

图8 通过下拉点单,配置订单产品

9、在VSN码生成后,产品负责人可查看订单特征(选配项),通过自动化计算,生成订单BOM。订单BOM通过一系列系统校验,审核后,发布生效。 这里系统会自动将订单BOM信息传递给SAP和MES。

到此,通过配置化BOM快速产生订单BOM的简要过程就结束了。通过产品配置管理给企业带来的直观好处就是订单响应变快了。同时,由于能选出来的订单都是经过技术验证的,所以,订单质量也得到保证。真正实现订单交付的又快又好。 长远来看,能把研发人员从繁琐的日常订单处理中解脱出来,集中精力在核心产品研发上,从而积蓄研发核心竞争力,进而提高企业核心竞争力。